SOLDADURA EN RIELES

En México existen dos tipos de soldadura para la unión de rieles comúnmente utilizadas:

Soldadura aluminotérmica (Tipo “QP” y tipo “LP”) (AL)

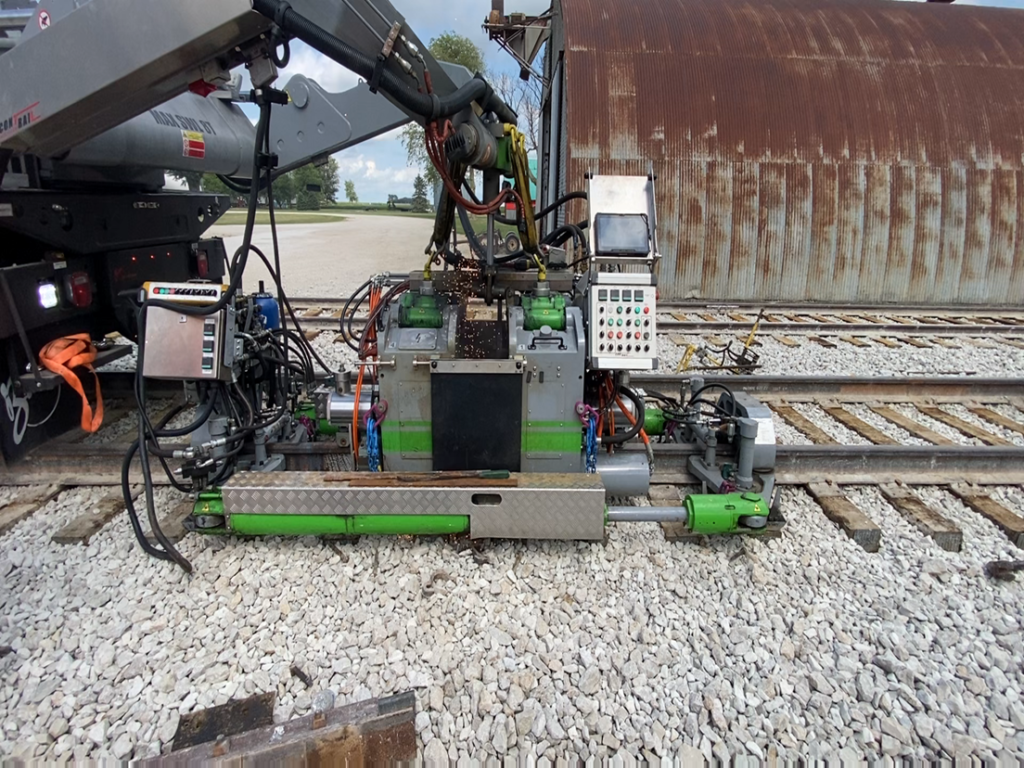

Soldadura eléctrica a tope (Flash butt) (FB)

Haremos un analisis comparativo entre los dos tipos de soldadura, donde solo tomaremos en cuanta la soldadura aluminotérmica tipo “QP” contra la eléctrica tipo (flash butt). En el análisis comparativo nos enfocaremos en los factores que influyen para la aparición de soldaduras defectuosas y en que fallan los procesos.

1. Visión general de ambos procesos AT FB

| Tipo de proceso | Químico–metalúrgico in situ | Eléctrico–mecánico industrial |

| Lugar típico | Vía en operación, in situ | Planta fija o Plantas mobiles |

| Control del proceso | Medio–bajo | Muy alto |

| Repetibilidad | Variable | Muy alta |

| Incidencia de defectos | Alta si no hay control | Baja |

| 2. Soldadura aluminotérmica Incidencia de defectos y causas 2.1 ¿Por qué es más propensa a defectos? La soldadura aluminotérmica (AT) depende mucho del factor humano y del entorno. Aunque es robusta, no es un proceso “automático”. 2.2 Defectos más frecuentes a) Porosidad interna Causa en el proceso: Humedad en: Moldes Carga aluminotérmica Superficie del riel Mal precalentamiento Efecto: Inclusiones gaseosas Núcleos de inicio de microfisuras por fatiga b) Inclusiones de escoria Causa: Tiempo incorrecto de colado Mala geometría del molde Deficiente limpieza del riel Efecto: Concentradores de esfuerzo Fisuración prematura en cabeza o alma c) Falta de fusión / unión incompleta Causa: Precalentamiento insuficiente Alineación incorrecta del riel Carga mal dosificada Efecto: Falla frágil Separación parcial bajo carga d) Dureza excesiva en Zonas de Aplicación de Calor (ZAC) Causa: Enfriamiento rápido Composición química inadecuada Uso incorrecto del kit de soldadura Efecto: Microfisuras térmicas Propagación acelerada de grietas 2.3 Fallas críticas del proceso aluminotérmico Puntos donde suele fallar el proceso: Personal no certificado Moldes con humedad ó reutilizados Falta de control de temperatura Condiciones ambientales adversas (lluvia, viento, frío) Conclusión: La soldadura aluminotérmica no es mala, pero mal ejecutada es el punto más débil de la vía. 3. Soldadura eléctrica a tope (flash-butt, (FB)) Incidencia de defectos y causas 3.1 ¿Por qué tiene menor tasa de defectos? Porque es un proceso: Automatizado Parametrizado Repetible Con control de calidad integrado 3.2 Defectos posibles (menos frecuentes) a) Inclusiones internas longitudinales Causa: Parámetros eléctricos incorrectos Contaminación superficial previa Efecto: Defectos internos detectables por ultrasonido b) ZAC con gradiente de dureza inadecuado Causa: Ciclo térmico mal ajustado Mala programación según tipo de riel Efecto: Diferencia de rigidez Inicio de fatiga a largo plazo c) Desalineación geométrica Causa: Defecto en mordazas Mala calibración del equipo Efecto: Incremento de cargas dinámicas Fatiga acelerada 3.3 Fallas críticas del proceso flash-butt Puntos débiles reales: Falta de calibración del equipo Uso de parámetros estándar en rieles especiales (HT, HSH) Control deficiente posterior al recalcado (upset) 3.4 Control de Calidad en el proceso flask-butt Al Contratar los servicios de TIZACONS de soldadura en rieles a tope (Flash-butt) con ONE RAIL, El proceso flash-butt al ser automatizado es un proceso muy susceptible de monitorear sus parámetros, donde se monitorean y reportan el 100% de las soldaduras elaboradas. Cuando se detecta una soldadura fuera de parámetros, esta se corta y se realiza nuevamente, reduciendo así la incidencia de soldaduras defectuosas en los rieles, mejorando la confiabilidad de la soldadura eléctrica. Conclusión: Cuando falla una soldadura eléctrica a tope (Flash-butt), suele ser por gestión del proceso, no por el proceso en sí. |

4. Comparación directa de incidencia de fallas

| Criterio | Aluminotérmica | Flash-butt |

| Variabilidad del resultado | Alta | Muy baja |

| Dependencia del operador | Muy alta | Baja |

| Frecuencia de microfisuras | Alta | Muy baja |

| Defectos internos | Comunes | Poco comunes |

| Detección temprana | Difícil | Fácil |

| Vida útil típica | Menor | Similar al riel |

5. Relación directa con microfisuración del riel

Las soldaduras defectuosas generan:

- Tensiones residuales

- Zonas frágiles

- Discontinuidades metalúrgicas

- creación de micro fisuras

Las soldaduras aluminotérmicas tienen mayor probabilidad de presentar defectos en las soldaduras que las eléctricas.

Resultado:

Iniciación temprana de fatiga por contacto rodante (RCF)

Fisuras internas no visibles

Fracturas súbitas del riel

Todo ello se traduce en “Potencial accidente”

6. Conclusión técnica

“La soldadura aluminotérmica presenta mayor probabilidad de defectos debido a la variabilidad del proceso y su dependencia del factor humano, mientras que la soldadura eléctrica a tope (flash-butt) ofrece mayor confiabilidad metalúrgica y geométrica al estar basada en un proceso controlado y repetible.”